Высокоавтоматизированные современные флексографские печатные комплексы готовы перейти к новой модели организации производства

«Индустрия 4.0» применительно к предприятию любого типа предполагает цифровизацию всех активов и их интеграцию в единую систему. Казалось бы, новые возможности, новый этап развития, прозрачность деятельности, добавленная стоимость. Но на практике может случиться, что изменения каких-либо привычных процессов в производстве и подходов к ведению бизнеса могут стать непреодолимой преградой к развитию для тех предприятий, которые не были готовы к подобным трансформациям.

Проекты «умных» типографий, где производственный процесс в достаточной степени автоматизирован и оптимизирован, все или большая часть оборудования подключены к единой системе управления, а также внедрены цифровые алгоритмы их взаимодействия, уже существуют в листовых офсетных и упаковочных производствах и не только. С предприятиями, использующими цифровые печатные машины, ситуация понятна по определению. Но как обстоят дела с цифровизацией у классических «узкорулонщиков», типографий, печатающих этикетку традиционным флексографским способом? Что сегодня предлагают отдельные производители для перевода их привычной бизнес-модели в цифровой формат?

Оптимизация производственного процесса

Одной из главных целей любой этикеточной типографии является достижение как можно более низкой себестоимости изготовления единицы продукции. Добиться этой цели стало критически важно сегодня, в условиях, когда конечная стоимость подвергается постоянному давлению, а тиражи продолжают снижаться.

Основными инструментами снижения себестоимости при печати этикетки служат сокращение простоев машины и минимизация отходов. Для их качественного применения и оценки воздействия в реальном времени, помимо автоматизации, необходима оптимизация и внедрение системы прослеживания всего процесса печати с генерированием конкретных показателей.

Big Data

Существует три типа данных, которые можно использовать для оптимизации печатного процесса:

- параметры настроек печати, которые определяются еще на этапе допечатной подготовки,

- параметры, снимаемые с печатной машины: скорость печати, объемы тиражной продукции, время работы, количество отходов и т. д.

- данные с камер для контроля качества изображения.

Схема процесса обмена информацией с применением talk to me

Любой современный печатно-отделочный комплекс должен содержать и перерабатывать массив таких данных. Но чтобы получить его в режиме реального времени, необходим программный блок подключения, который определяет и разделяет между собой имеющиеся данные, идентифицирует их и направляет в определенном порядке непосредственно в централизованную информационную систему управления предприятием (MIS).

talk to me

Новая управляющая система talk to me, которая впервые была представлена компанией MPS на выставке Labelexpo Europe 2017, как раз и предназначена для взаимодействия и обмена данными между печатной машиной и системой управления предприятием (MIS). Идея, реализованная в новом продукте, — огромное достижение в аспекте интеграции между собой программных систем разных производителей для определенных задач.

Платформа talk to me, по сути, является тем самым недостающим элементом, который связывает между собой производственные и информационные системы типографии.

Например, данные из MIS-системы предприятия по рабочему потоку WorkFlow через допечатный участок направляются в печатный комплекс MPS, то есть происходит передача информации о тираже в операционную систему печатно-отделочного комплекса для автоматической настройки параметров печати под конкретный заказ. Далее, после входа оператора в специальный интерфейс и загрузки персональных настроек осуществляется печатный процесс с минимальным вмешательством в него, и информация о статусе исполнения работы может быть представлена в любой момент по первому требованию.

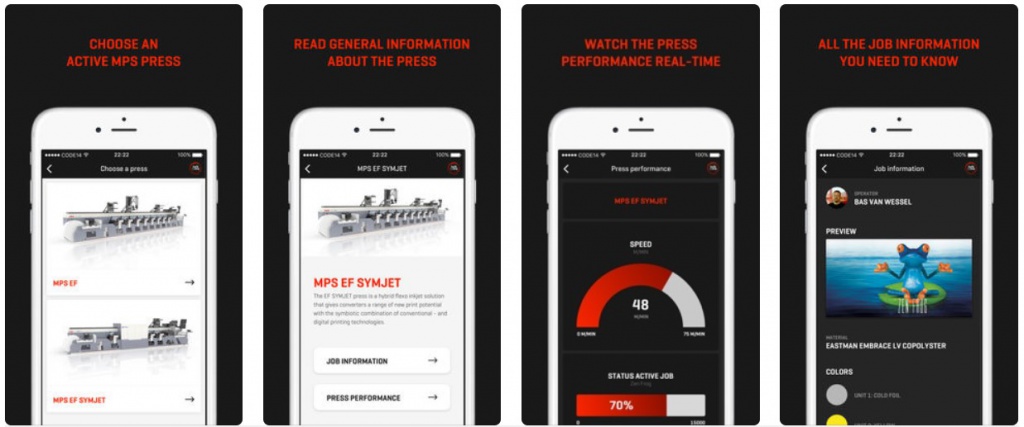

В подготовке протокола вместе с управляющей информационной системой участвует система 100%-ного контроля изображения. Для достижения гарантированного качества продукции она проверяет результаты печати и сравнивает их с константами эталонного оттиска, который загружается вместе с данными для автоматических настроек печатной машины на начальном этапе изготовления заказа. Полученный отчет используется для обмена информацией и с другими подключенными к общей системе оборудованием и устройствами, в том числе через соответствующее приложение производственная информация о статусах заказов отображается на мобильном устройстве и может быть доступна далеко за пределами типографии.

Данные, передаваемые из системы управления предприятием (MIS) в операционную систему печатно-отделочного комплекса:

- название заказа,

- тираж,

- тип материала,

- толщина и ширина материала,

- конфигурация заказа (красочность, дополнительная отделка),

- обозначение печатных форм и их последовательность,

- линиатуры анилоксов и их позиционирование,

- планирование (очередность заданий).

- оператор (индивидуальные индикаторы),

- статус заказа,

- скорость печати,

- количество отпечатанной продукции,

- количество отходов,

- время, затраченное на печать,

- время, затраченное на настройку печати.

talk to me, что позволяет в режиме реального времени производить обмен данными, проверку, а также получать актуальную информацию, необходимую для оптимизации всего производственного процесса здесь и сейчас. В результате оптимизации и грамотной работы с массивами данных, при прочих равных, можно выполнить большее количество заданий за определенный период времени с теми же ресурсами, но с гораздо меньшими затратами и тем самым снизить себестоимость конечного продукта.

Реализация единой замкнутой системы

На специализированных площадках Automation Arena в ходевыставок Labelexpo Europe 2017 в Брюсселе и Labelexpo Americas 2018 в Чикаго была продемонстрирована в работе реализация единой замкнутой системы управления и контроля с прямой связью с машинами через платформу talk to me. Известные производители оборудования и программного обеспечения, в числе которых компания MPS Systems, совместно создали технологическую линию, где каждый этап — от приема заказов через допечатную подготовку, печать и послепечатную обработку до доставки и выставления счетов за готовый тираж — интегрирован в единый бизнес-производственный процесс с точки зрения бережливого производства.

Таким образом, средства для оптимизации не только производственного процесса, но и организации всей цепочки изготовления и реализации продукции созданы, прошли обкатку, продемонстрированы и уже готовы к непосредственному применению в типографиях.

Будущее уже наступило

Итак, что мы имеем сегодня? Лавинообразный рост числа участков цифровой печати, высокоавтоматизированное оборудование с собственными операционными системами и множеством датчиков для отслеживания состояния узлов и механизмов посредством удаленной диагностики, анилоксы и формы с RFID-метками, различные программные модули (в том числе отечественных разработчиков), разнообразные системы контроля, платформы, связывающие в единую систему массивы данных (talk to me), и другие средства автоматизации. Немаловажно также отметить, что руководители типографий все более пристально изучают возможности работы и получения заказов через интернет. Следовательно, Четвертая промышленная революция в узкорулонном сегменте уже началась. Осталось решить, с чего начать внедрение тех или иных инструментов концепции «Индустрия 4.0» применительно к своему бизнесу для реализации личного проекта «цифрового предприятия».

Приложение MPS talk to me для смартфона позволяет получать актуальную информацию по заказам в режиме реального времени.

Максим Григорьев, компания «Огард»

Флексоплюс, №1, 2019