Производственный брак или отходы — это продукция, отбрасываемая на стадии производства и не удовлетворяющая установленным требованиям. Передача такой продукции потребителю или заказчику не допускается из-за наличия дефектов. С другой стороны, брак или отходы, можно также определить как составную часть процесса предварительной обработки продукта, что в свою очередь, неизбежно сказывается на себестоимости готовой продукции.

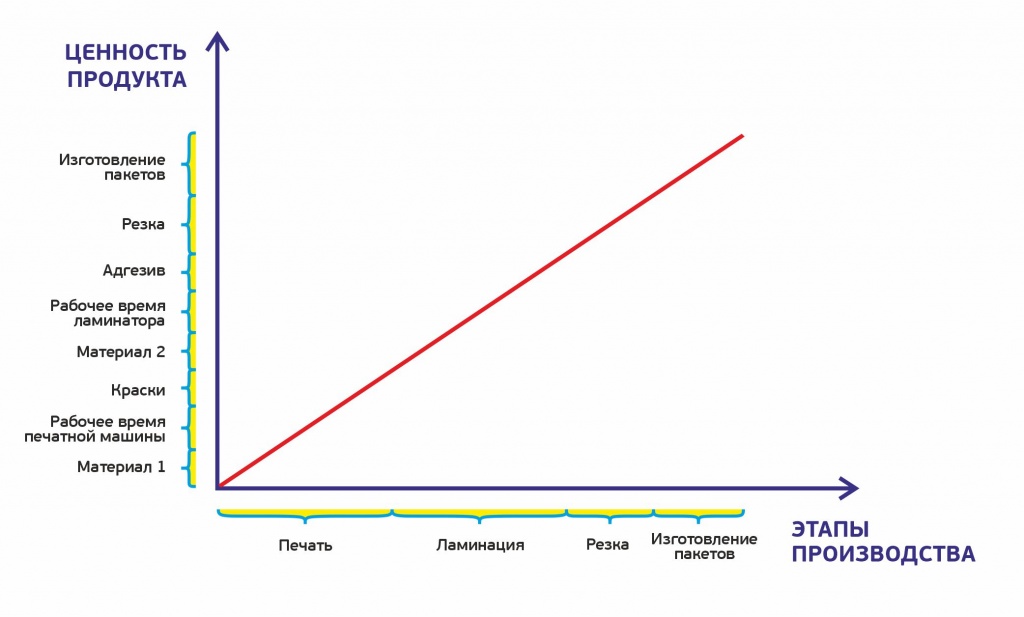

Брак в виде определенного количества материала, отбрасываемого на разных этапах производства может возникать по ряду причин. Безусловно, предотвращение брака будет означать снижение затрат. Производственный брак — это экономический показатель, который может иметь размер и, что самое важное, несет в себе значимость, накапливаемую по мере продвижения заказа по всей производственной цепочке.

Типовой рабочий процесс

Давайте кратко пройдемся по этапам типового технологического процесса при ламинации гибких упаковочных материалов (Рис.1).

- Запечатывается один из материалов для гибкой упаковки

- Запечатанный материал ламинируется с незапечатанным материалом

- Полученный ламинат разрезается на части и перематывается

- Завершающая стадия — изготовление пакетов из разрезанных ролей

Рис. 1. График совокупной значимости брака в процессе производства гибкой упаковки

Брак на печатной машине, в большей степени, касается незапечатанного материала, но также, и стоимости красок, и рабочего времени. Однако, брак на ламинаторе будет включать уже два субстрата, один из которых содержит в себе не только потраченное на него рабочее время, краски или клей, но также, и стоимость рабочего времени ламинатора. Очевидно, что 5-процентный брак на печатной машине будет иметь совсем иное значение, чем 5-процентный брак на ламинаторе.

Анализ производственных показателей, основанных на общих показателях брака не дает всей полезной информации. Производитель гибкой упаковки с годовым показателем брака в 7%, распределенным равномерно по всем этапам производства, может работать более эффективно, чем, например, производитель с 5-процентным браком, где большинство брака с такой долей было получено на стадии ламинации.

Следовательно, правильный подход к анализу брака и последующим действиям для его минимизации должен фокусировать внимание, в первую очередь, на значимости брака. Норма брака и понимание его стоимости позволяет определить приоритеты. Возвращаясь к примеру выше, 5-процентный брак, образующийся на завершающих стадиях — ламинации и резки, будет иметь гораздо более высокое значение, а значит, максимальное внимание к браку внутри производственной цепочки должно быть в обратном порядке. Однако, брак при ламинации часто недооценивают, уделяя наибольшее внимание процессу печати.

Брак при ламинации

Множество факторов влияет на брак при ламинации и важно учитывать их в правильном ключе.

Брак обычно делится на две основные группы:

- Производственный брак или отходы, получаемые в процессе производства в соответствии с установленными нормами. Сюда относятся отходы в процессе приладки, производства, смене ролей и т.д.

- Катастрофический брак — это брак, полученный в результате непредвиденных или незапланированных действий из-за ошибок, низкой квалификации персонала, сбоев, неблагоприятных условий и т.д.

Конструкция оборудования

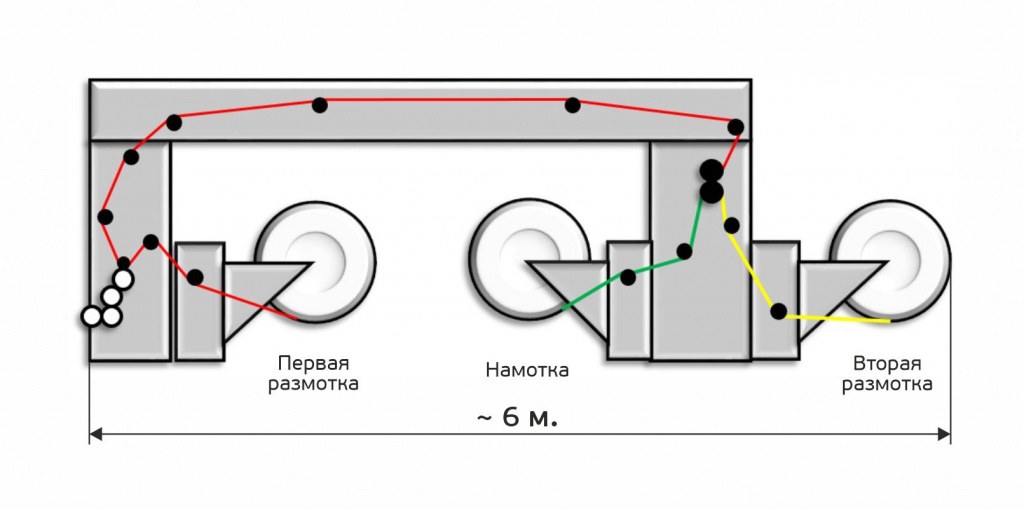

Конструкция ламинаторов играет решающую роль для достижения максимально эффективного процесса ламинации. Машины с большим габаритами могут при каждом заказе производить излишнее количество брака или отходов из-за слишком большой проводки полотна. Во всем виновата длина машины. Чем длиннее машина, тем выше величина отходов из-за длины проводки между размоткой и намоткой (рис.2).

Рис 2. Ламинатор с однопозиционными секциями размотки и намотки «stop and go»

Дополнительно, вопрос безопасности — еще один фактор, влияющий на компоновку и дизайн ламинатора. Удобство при осуществлении проводки полотна, очистки и обслуживании машины также нужно учитывать. Производители ламинаторов должны ограничивать физические размеры машины, ведь любой лишний миллиметр в габаритах машины, особенно в направлении полотна, приведет к дополнительным расходам материалов в течение всего срока службы ламинатора. Поэтому при выборе нового оборудования, самое пристальное внимание нужно уделять размерам машины и ее компоновке. Когда дело касается размеров ламинатора, то правило «чем компактнее, тем лучше», работает не только для экономии места или энергии, но в первую очередь, для сокращения брака.

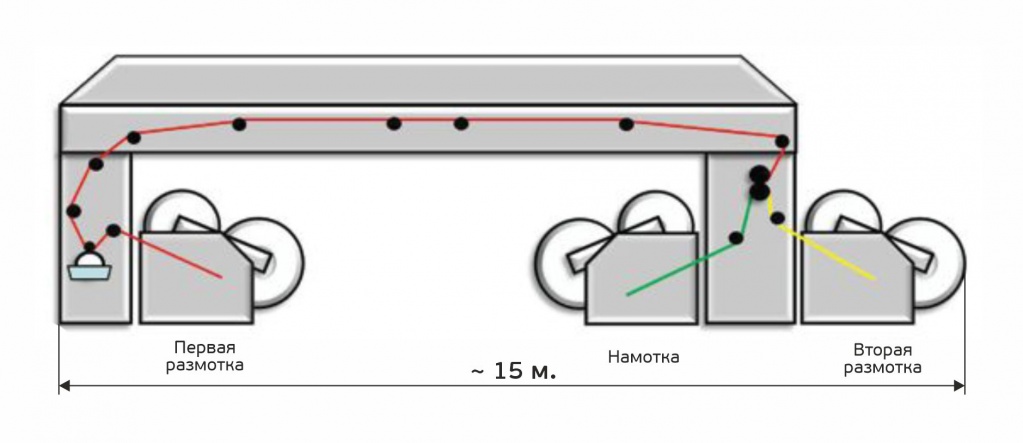

Секции размотки и намотки играют еще одну ключевую роль в общих габаритах машины. Безостановочная револьверная конструкция (рис.3) будет иметь увеличенные размеры по сравнению с ламинатором, оснащенным однопозиционной размоткой и намоткой. Выбор оптимальной технологии размотки и намотки также окажет влияние на длину машины и следовательно, на процент отходов.

Рис. 3. Ламинатор с револьверной и безостановочной системой размотки и намотки

Он-лайн или офф-лайн

Каким образом должен быть реализован процесс ламинации — в линию или при помощи автономного ламинатора — еще один аспект, который окажет непосредственное влияние на показатели брака. Вплоть до 1990-х годов, тиражность заказов была значительно выше и большинство ламинаторов устанавливались в линию с печатной машиной. Безусловно, для длинных тиражей онлайновые конфигурации дают преимущество. Ограничивая количество операций размотки и намотки, можно улучшить эффективность производства и получить экономическую выгоду. Тем не менее, онлайн-процесс также будет способствовать увеличению брака. Время, необходимое на приладку Машины №1, используемой в линию будет приводить к полному простою Машины №2. В свою очередь, брак при приладке Машины №1 будет увеличивать количество брака из-за увеличенной длины всей линии. Следовательно, с уменьшением длины заказов эффективность подобной потоковой линии будет неизбежно падать. Сегодняшний рынок гибкой упаковки — это в основном небольшие тиражи, поэтому отдельно стоящий ламинатор будет способствовать снижению затрат за счет значительного сокращения брака и повышения гибкости.

Многослойная ламинация

Трех- и четырехслойные ламинаты могут быть получены путем повторного прогона ламинатов на дуплексной машине. Однако, более эффективной альтернативой может стать использование триплексного или квадруплексного ламинатора. Действительно, как показывает практика, это один из самых недооцененных факторов, влияющих на процент брака. Если двухслойный ламинатор на постоянной основе привлекается для многослойного ламинирования, то такой ламинатор становится настоящим генератором брака.

Например, у двухслойного ламинатора процент брака может составлять примерно 4 процента. Однако, для создания трехслойной структуры, заказ будет дважды прогоняться через машину. Это значит, что процент брака, относящийся к конкретной работе, неизбежно вырастет до 8 процентов. При этом, на втором прогоне 4-процентный брак будет относиться уже к предварительно подготовленной, а значит, более ценной двухслойной структуре. С экономической точки зрения, уровень брака не просто удваивается, он становится гораздо ощутимее. Иначе говоря, учет брака внутри производственной цепочки поможет вам тщательно проанализировать данные и выявить имеющиеся слабые места.

Технологии

За последние 15-20 лет технологии транспортировки и обработки ламинируемых полотен претерпели значительные изменения. Целый ряд технических разработок, в первую очередь, в сервоприводных двигателях, позволил добиться беспрецедентной точности в контроле натяжения полотна. Обеспечивая стабильное и постоянное натяжение на протяжении всего заказа, существенно сокращается брак: за счет более быстрого выхода в рабочий режим, отсутствию складок, скручивания и других дефектов, связанных с транспортировкой полотна. Благодаря новейшим технологиям транспортировки полотна, современный ламинатор может при помощи единой схемы проводки максимально надежно обрабатывать большое количество различных материалов, включая пленку, бумагу и фольгу самых разных толщин.

Конструкция кроющего узла для нанесения адгезивов, также будет влиять на процент брака. Постоянство грамматуры наносимого покрытия является основополагающим для сокращения количества брака, будь то использование одно- или двухкомпонентных клеев, сольвентных клеев на водной или на другой основе, а также клеев УФ-отверждения.

Такие дефекты, как плохие оптические свойства и расслоение, могут быть вызваны чрезмерным или недостаточным количеством клея. При рассмотрении нового оборудования, крайне важно внимательно оценить технологию и конструкцию кроющего узла — ключевого элемента любого ламинатора.

Конструкция размотки и намотки также зависит от длины тиражей. На больших тиражах предпочтительным вариантом будет безостановочная и полностью автоматическая размотка и намотка с автосклейкой. Дополнительный брак ввиду увеличенной длины, также образующийся при работе полностью автоматической системы, может быть компенсирован плюсами непрерывного производства. Процент брака будет уменьшаться пропорционально увеличению длины тиражей.

Однако, если длина тиражей постоянно сокращается, то наилучшим выбором будет решение с однопозиционной размоткой и перемоткой. На ламинаторах, в отличие от печатных машин, во время остановки и смены рулона (stop-and-go) брак не образуется. При остановке ламинатора для смены рулона, кроющий узел может оставаться в рабочем положении около одной минуты. И фактически, одна минута — и есть то время, необходимое для смены рулона при правильно спроектированной системе, которая обеспечит не только более быстрый перезапуск заказа, но и меньшее количество брака, что также позволит практически исключить брак при склейке по сравнению с револьверной системой подачи ролей.

Чтобы лучше уяснить этот момент, нужно принять во внимание, что полностью автоматическая револьверная система с автосклейкой полотна из-за особенности технологии будет увеличивать расход материала как до, так и после места склейки. И эта часть материала будет отбракована уже на бобинорезке. И напротив, система остановки типа «stop-and-go» позволит оператору производить ручной, а значит, более точный разрез полотна и его быструю склейку встык, теряя всего лишь несколько сантиметров материала.

Для систем с сушильными секциями для сухой ламинации, высокоэффективная система сушки сможет повысить скорость передачи горячего воздуха к испаряемому клею — как на основе растворителей, так и на водной основе. Правильно спроектированная современная сушильная секция должна включать:

- Несколько независимых зон для точного контроля температуры в сушке;

- Систему сопел с контролируемой турбулентностью для максимального контакта между нагретым воздухом и испаряемым клеем;

- Двустороннее распределение нагретого воздуха с его продувкой по обеим сторонам полотна.

Каков ваш процесс?

Чтобы снизить процент брака при производстве ламинированной гибкой упаковки, одной только машины, пусть даже самой лучшей и технологичной, недостаточно. Можно инвестировать миллионы долларов в автоматизацию и самую быструю систему переналадки, но в конечном итоге, все будет зависеть от организационных способностей того или иного предприятия. Бессмысленно иметь самое эффективное и суперсовременное оборудование, когда при смене тиража будут отсутствовать один или сразу несколько материалов. Вот что реально может замедлять время переналадки, увеличивать количество брака и рост потребления энергии.

Как только внутренняя система логистики предприятия предоставит все необходимые материалы, доступные в нужном месте и в нужное время, эффективная информационная система позволит упростить и сократить время настройки работы, предоставив операторам необходимые данные. Интеллектуальная система управления и функции контроля рабочих параметров поможет значительно снизить процент брака.

Во время производства заказа количество брака напрямую зависит от возможностей имеющейся системы отслеживать переменные данные происходящих процессов. Поэтому необходимо иметь сбалансированное количество датчиков или устройств мониторинга — не слишком много, иначе общая цель процесса будет теряться, но и не слишком мало, так как важный фактор влияния будет упущен.

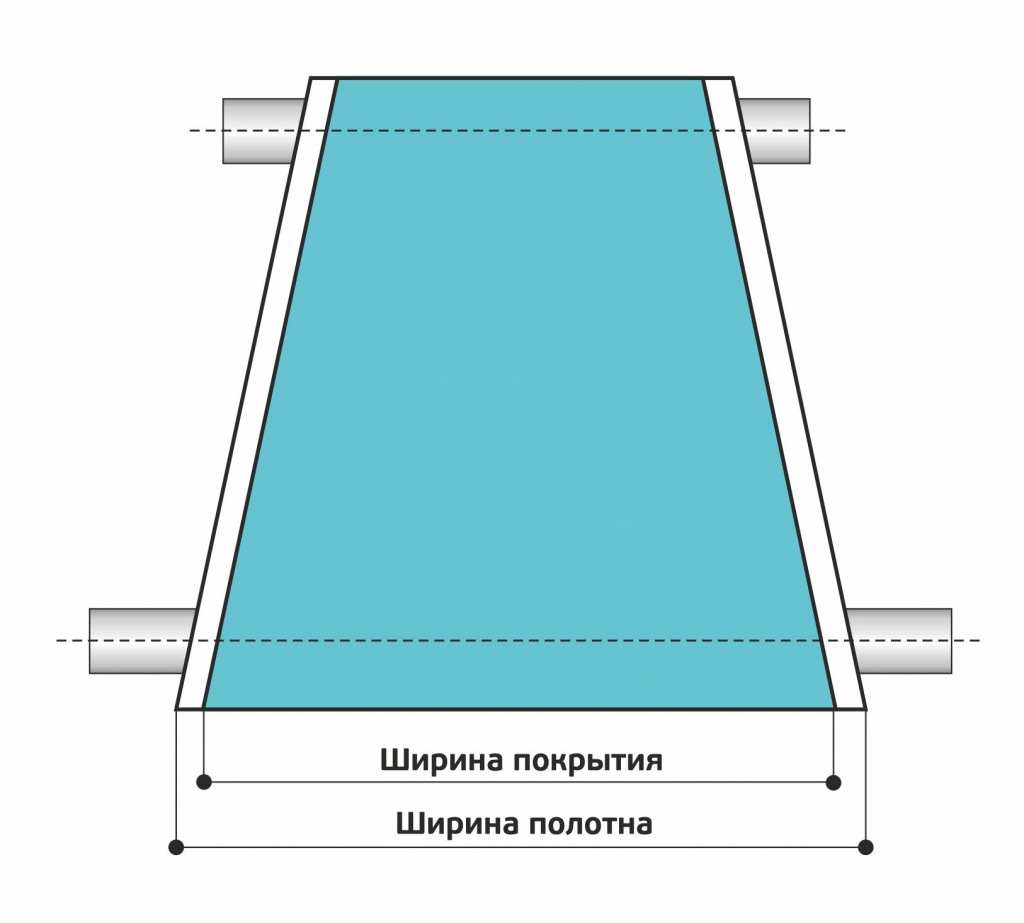

Отходы при обрезке

Технология широкорулонной ламинации гибкой упаковки требует наличия участков от 5 до 8 мм на обоих краях полотна без клея (рис.4), чтобы предотвращать нежелательный эффект склеивания полотен внутри намотанного роля. Поскольку при работе с клеями низкой вязкости необходима более широкая бесклеевая кромка, то возможность минимизировать ее размер играет не последнюю роль в сокращении отходов. Ламинатор, имеющий определенные конструктивные недостатки, связанные с транспортировкой полотна, может производить нежелательное смещение полотна в поперечных направлениях, что в свою очередь, будет требовать наличия более широкой бесклеевой кромки.

Рис. 4. «Защищенные» края без нанесения клея

Катастрофический брак

«Катастрофический» или непредсказуемый брак во многом зависит от сложности процесса. Чем сложнее процесс, тем больше отрицательной роли будет играть человеческий фактор. Очевидно, что более простой в использовании процесс с должной степенью автоматизации снизит количество ошибок, а значит, будет способствовать сокращению брака.

Брак и отходы в процессе производства могут приводить к значительным финансовым убыткам. Такие явления, как потери в производительности, рост потребления энергии и увеличение брака можно исправить, если рассматривать их комплексно — от выбора машины до эффективной организации процесса. Слишком часто бывает, что односторонний подход к решению проблем или же неточная информация от подразделений, скрывающих эффективность и передающих продукцию с браком на следующий этап обработки, только усугубляют ситуацию.

Заключение

Учет брака и отходов производства должен строиться с учетом его совокупной ценности, а не только в процентах. Каждое производственное подразделение (печать, ламинация, продольная резка, отделка) необходимо контролировать и такой мониторинг должен включать выборочные проверки обрабатываемой продукции, передаваемой внутри производственной цепочки.